MIC05

BEDRIJFSPROFIEL KLANT

De klant is een leidende wereldwijde zakenpartner voor farmaceutische API's en tussenproducten, aminozuren, landbouwchemicaliën en botanische extracties. Deze klant is zeer sterk toegewijd aan het leveren van producten en diensten van de hoogste kwaliteit, gebaseerd op extreme betrouwbare en flexibele productie, innovatief onderzoek en reactievermogen op de steeds veranderende markt voor fijne chemicaliën.

DE OPDRACHT

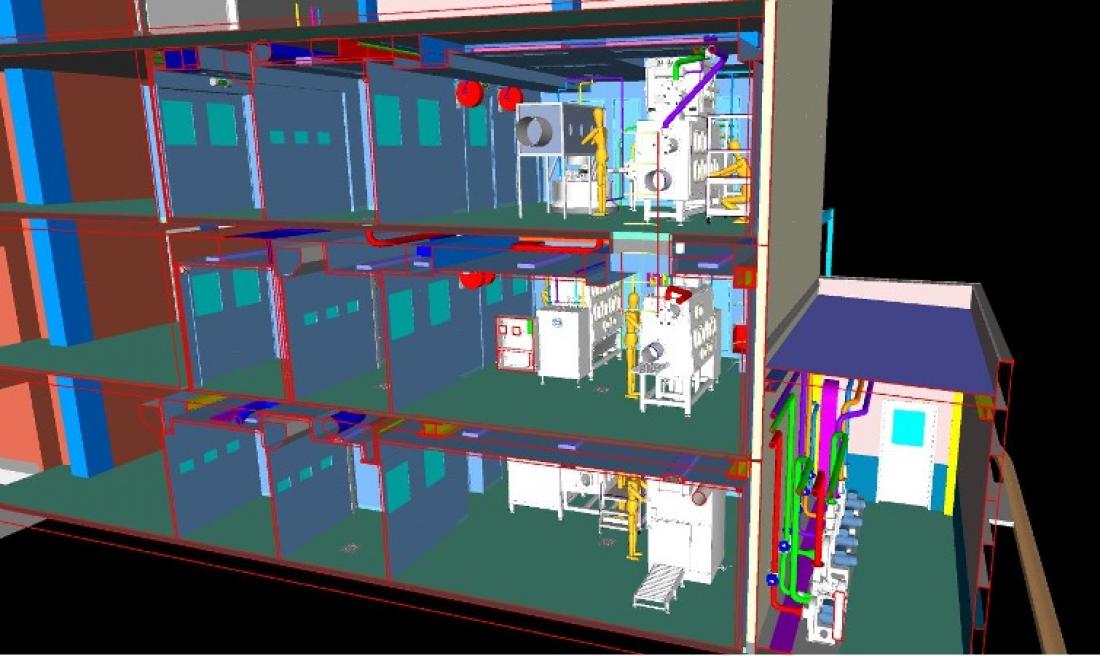

Binnen de engineering afdeling worden op jaarbasis verschillende grote en middelgrote projecten geïnitieerd en van A-Z opgevolgd door een intern samengesteld projectteam. Omwille van de grote mate van investeringen bij deze klant werd ik begin 2018 als projectmanager van Bennet aangesteld voor de opvolging van diverse projecten. Eén van deze projecten was het voorzien van een nieuwe maalinstallatie (ofwel micronisor) voor het verwerken van API tussen- tot eindproduct. De korrel van het product wordt door de maalinstallatie verfijn tot op micron schaal. Voor dit specifieke project is midden 2018 de concept design fase met bijhorende haalbaarheidsstudie geïnitieerd. Tijdens deze fase werd de scope voor het project vastgelegd. De doelstelling bestond erin om een volledig nieuwe OEB4 compliant maalinstallatie met 2 uitwisselbare molens te voorzien in een bestaand gedeelte van een productiegebouw. OEB staat voor occupational exposure band, ofwel de hoeveelheid product die per m³ in een ruimte aanwezig mag zijn zonder dat deze schade berokkend aan de werknemer. Bij OEB4 is de richtlijn dat er minder dan 1 µg aan product per m³ in de ruimte aanwezig mag zijn. Om dit mogelijk te maken wordt het equipment ondergebracht in zogenaamde “glove boxen” die op hun beurt in onderdruk gezet worden tijdens de volledige doorlooptijd van en na de productie. De concept design fase werd in september 2019 afgerond. In oktober werd de nieuwe maalinstallatie als “package unit” bij een 3de partij aangekocht. Vanaf februari 2020 werd de uitvoering van dit project opgestart. Op de locatie waar de maalinstallatie zou moeten komen was een drooginstallatie in bedrijf dewelke uit dienst en volledig gedemonteerd diende te worden. In februari werd deze demontage opgestart. Het project wordt midden april 2021 definitief opgeleverd. Het project is zeer sterk multidisciplinair van aard. Het team dat bestond uit 6 personen (1 Project lead, 1 E&I engineer, 1 automation engineer, 2 tekenaars, 1 equipment qualification engineer). De bediening van de nieuwe maalinstallatie diende te gebeuren via een DCS-systeem. Er dienden tevens 3 lokale OP’s voorzien te worden in de productie omgeving.

De volgende belangrijke aspecten (in een chronologische volgorde) kwamen aan bod tijdens dit project.

- Uitdienstname van een bestaande drooginstallatie incl. alle utiliteiten (vacuümpomp, locale afzuig, elektrische kasten, bekabeling).

-

Civiele ombouw van de productiecel, met name het voorzien van:

- Tussenvloeren in open vides

- Het voorzien van nieuwe riolering op elk niveau (GLV, 1ste, 2de niveau), incl. riolering in PVDF. Bovengrondse riolering in RVS

- Voorzien van aangrenzend technisch lokaal voor opstelling van ventilatoren voor glovebox afzuig

- Brandwerende voorzieningen

- Voorbereiding voor afwerking met hygiënische panelen

-

Piping:

- Alle nodige nutsleidingen voorzien voor de micronisor en andere voorzieningen nodig in de productiecellen (stikstof lage druk, stikstof hoge druk, perslucht, koud proceswater, purified water, warm proceswater)

- Aankoppelen van nieuwe purified water tak op een bestaande net – tijdens zomer SD

- Utiliteit installaties: Stoominjector - voor aanmaak van warm proceswater water

-

E/I:

- Volledige realisatie van een nieuwe elektrische ruimte met diverse IP en EP borden voor de verschillende onderdelen van het project.

- Bekabeling werd voorzien achter hygiënische panelen; uitermate hygiënische realisatie.

-

HVAC:

- Handhaven van verschillende drukken en luchtwisselingen in de verschillende cellen en sassen om te voldoen aan interne eisen inzake luchtkwaliteit in en buiten de productie omgeving

- Gevalideerd HVAC-systeem door deeltjesmeeting na installatie

-

Hygiënische paneelbouw:

- Indeling van cel en sassen

- Inbouw van ATEX en luchtdichte rolpoorten voor vlot inbrengen van tussen product of afvoeren van eindproducten

-

Micornisor:

- Package unit van 3de partij, taak als project lead in deze was voornamelijk het opvolgen en bijsturen van deze 3de partij waar nodig (vooral inzake aanhouden planning) dit van detail engineering tot on-site commissioning en oplevering)

-

Automation:

- PLC-toestel wordt gestuurd door DCS-systeem (aansturing installatie via DCS-systeem); Incl. installatie van 3 OP’s

- Utiliteiten werden tevens aangestuurd via dit DCS-systeem

-

Attributen/varia:

- Brandhaspels

- Nooddouches

- Inrichting sassen

- Inrichting reiniging cel

- Voorzien van tools voor productie

- Voorzien van tools voor onderhoud

Dit project had een kost van 5.5 Mio euro en een effectieve doorlooptijd van 1.5 jaar. Voortraject van +- 1 jaar werd hierin niet meegerekend. Door de Covid-19 omstandigheden was het zeer uitdagend om dit project binnen de vooropgestelde termijn gerealiseerd te krijgen.

ONZE AANPAK

Voor dit project had ik voor de volledige eindverantwoordelijkheid als interne projectmanager. Mijn takenpakket bestond uit:

- Het aansturen van een multidisciplinair team bestaand uit 1 E&I engineer, 1 automation engineer, 2 tekenaars, 2 equipment qualification engineers

- Scope bepaling en opvolging

- Budgetraming en opvolging

- Planning opmaak en opvolging

- Kwaliteit eisen definiëren en opvolgen (technische controle)

- Basic engineering

- Interfaces tussen diverse stakeholders (productie, onderhoud, engineering afdeling & plant management) bewerkstelligen via 2-wekelijkse stuurgroep meeting

- Opstart en opvolging van alle aankopen (offerte, negotiatie met aankoop dienst, afwikkeling bestelling, opvolging leveringen).

- Volledige kwalificatie van het equipment volgens de interne regels

- Indienststelling en oplevering installatie

- Training en opleiding voor productie en onderhoud

Door de Covid-19 omstandigheden was het zeer uitdagend om dit project binnen de vooropgestelde termijn gerealiseerd te krijgen. LanderProject Manager

LanderProject Manager